產品介紹:

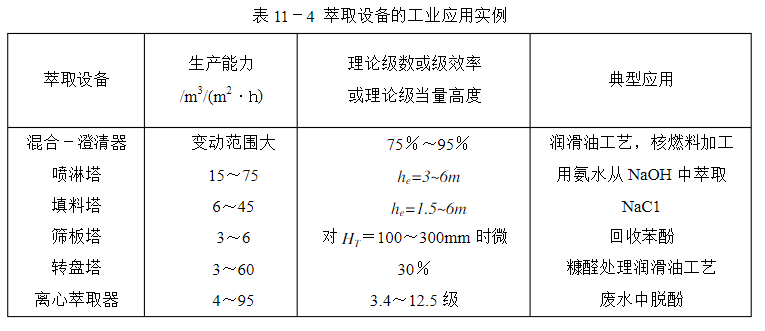

萃取設備(bèi)是一類用於萃取操作的傳質設備,能夠實現料液(yè)所含組分的完善分離。萃取設備可按結構(gòu)分(fèn)為混合澄清器、萃取塔和(hé)離心萃取機。

萃取設(shè)備的類型很多。分類的方法也有不同標準。如按萃取設備的構造特點大體上可以分為三類:

一是單件組合式,以混合-澄清器為典型(xíng),兩相(xiàng)間的混合依靠機械攪拌居多,操作方式既可間歇(xiē)也可連續;

二(èr)是塔式,如填料(liào)塔、篩板(bǎn)塔和轉(zhuǎn)盤塔等(děng),兩相間的混合依靠密度差或加入機械能量造成的振蕩,操作方式為連續(xù)式;

三式離心式,依靠離心力(lì)造成兩相間分散接觸。

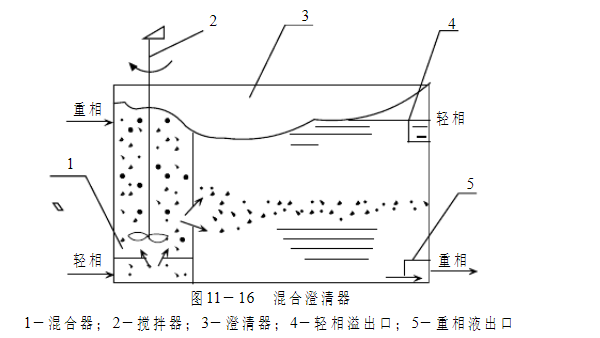

一、混合清(qīng)澄器

混合清澄器是一種但見(jiàn)組合式萃取設備,每-級均由一混合器與一澄清器組(zǔ)成,如圖11-16所示。原料液與萃取劑進(jìn)入混合室在攪拌(bàn)作用下使一(yī)相液體分散在另(lìng)一相重,充分接觸後進入澄清器。在澄清器內由於(yú)兩液體的(de)密度差使(shǐ)兩液相得以分層。

該萃取設備(bèi)的優點使可根據(jù)需要靈活增減級數,既可(kě)連續操作也可間(jiān)歇操作,級效率高,操作穩定,彈性打,結構(gòu)簡單,缺點(diǎn)使動力消耗打,占地麵(miàn)積打。

二、塔式萃取設備

1、填料塔(tǎ)

填料萃(cuì)取塔的基本(běn)情況已在11.1.7 中(zhōng)介紹。在操作過程中,通過噴酒使分散相生成細小液(yè)滴;填料的(de)作用可減少連續想的縱向返(fǎn)混及使液滴(dī)不斷破(pò)裂而更新。

常用的填(tián)料由拉西環和弧鞍等,材料由陶瓷、塑料(liào)和金屬,以易為連續相濕潤而不為分散相潤濕為宜(yí)。

填料塔構(gòu)造簡單,適用於腐蝕性液體,在工業中應用較多。

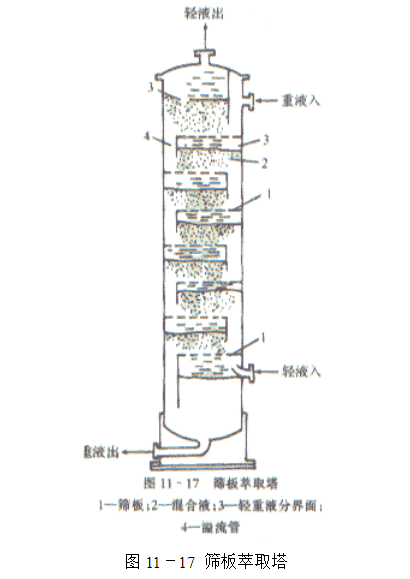

2、篩板塔

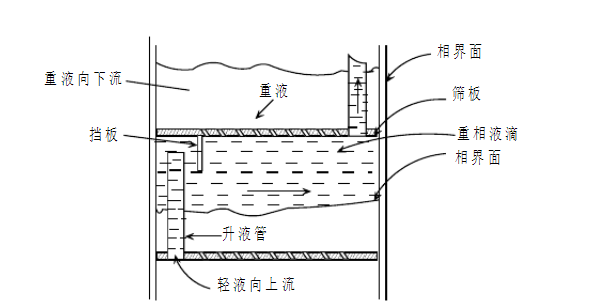

篩板萃取塔(tǎ)如圖11-17所示。輕液作為分散相(xiàng)從塔的底(dǐ)部進入,在篩板下方因福利作用通(tōng)過篩孔而倍分散;液滴在兩(liǎng)板之間浮升並凝聚成輕液層,又(yòu)通過.上層篩(shāi)板而被分散,依次直至塔頂(dǐng)聚集成輕液層(céng)後引出。作為連續相的重液則(zé)在篩板上方流過,與輕液液滴傳質後經溢流管流到下一層篩板,在塔的底段流出。

若選擇重液作為分散(sàn)相,則需使塔身倒轉(zhuǎn),即溢流管(guǎn)位於篩板之上作為(wéi)輕液的(de)升液(yè)管,重液則經過篩空而被(bèi)分散,如圖(tú)11- 18所示。

篩孔直徑一般為3~6mm,對界麵張力較大的物係宜取小值;空間距為孔徑的3~4倍;塔板間距150~ 600mm篩板萃取塔結構簡單,生產能力打,在工業上的應用廣(guǎng)泛。

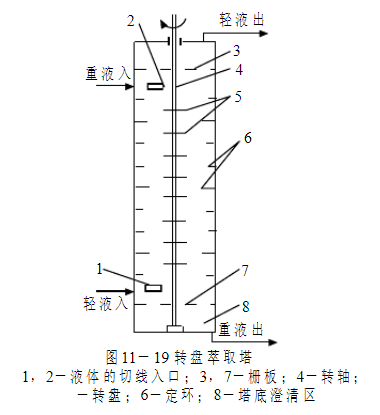

3、轉盤塔

對於兩液相界(jiè)麵張(zhāng)力較大的物係,為改善塔內的傳質狀況,需要從外界輸入機械能來(lái)增大傳質麵積和傳(chuán)熱係數轉盤塔為其中之一,與1951年由Reman開發,如圖11-19所示(shì)。沿塔(tǎ)內壁設(shè)置宜組等間距的固定員關,在中(zhōng)心軸(zhóu)上對應設置-組水平圓盤。當中心軸轉動時,因剪切應力的作(zuò)用,一方麵使連續(xù)相產生漩渦運動,另-方(fāng)麵促使(shǐ)分散相液滴(dī)變形(xíng)、破裂(liè)更新,有效地增大傳質麵積和提(tí)高傳質(zhì)係數。

轉盤塔的效率與轉(zhuǎn)盤轉速、轉盤直徑及環形隔板間距(jù)等(děng)有關,設計(jì)時通常取

塔徑/轉盤直徑=1.5~2.5

塔徑/固定環內徑=1.3~1.6

塔徑盤間距=2~8

轉盤塔具有較高的(de)傳質(zhì)效(xiào)率,運轉可靠,也是一種應用相當廣泛的萃取(qǔ)設備。

延伸閱讀:

目前煉油行業,大(dà)型煉油廠采用的是加氫精(jīng)製,但是加氫成本高,氫源難取,而小型(xíng)煉油多采用酸堿精製,難以達(dá)標。隨著要求(qiú)提高(gāo),酸堿精製已經(jīng)慢慢被淘汰。

我公司研(yán)製的溶劑萃取技術,大大提高油品質量,萃取出來油品顏色好、無氣味、不氧化,油品損耗更小(隻沉降瀝青質、膠質和氧化(huà)總不容物)有效烴全部利用。而且萃取劑可以通過減壓回收反複利用,大大的節約了成本。是目(mù)前除了加氫精製外對油品精製(zhì)的方法。本公司有著成熟的技術和配套的回收溶劑設備,歡迎垂詢。

豫公網安(ān)備 41072602000119號

豫公網安(ān)備 41072602000119號